3D打印工艺参数对高介电常数复合材料介电性能的影响

二十多年来,聚合物及其功能性复合材料因其在电子产品中的各种应用(如压阻/电气设备,导体等)的潜力而备受关注。[ 1 ]。聚合物通常是低相对介电常数或介电常数(材料ε - [R ,其中为了增加它们的介电性能它们与高介电常数陶瓷材料填充墙(例如,钛酸钡3),在任一个微或纳米颗粒的尺寸,以形成聚合物复合物[ 2 ]。

这种高介电性能的聚合物复合材料在电子元件的制造中具有很大的用途,近来,由于它们具有集成到以微波频率运行的现代射频(RF)设备中的潜力,它们引起了人们的真正兴趣[ 3 ]。陶瓷材料由于其高介电常数和低介电损耗而最常用于此类应用[ 4 ],并且为新型陶瓷材料的开发进行了大量的研究和努力[ 5]。]。然而,由于需要高温处理以实现结构完整性及其所需的介电性能,因此陶瓷部件的生产具有若干缺点,例如较高的加工成本和具有挑战性的实施。

增材制造(AM),通常称为3D打印,在制造接近最终形状的复杂三维几何图形时提供了很大的灵活性,从而消除了与工具和后处理相关的任何成本。熔融长丝制造(FFF)属于材料挤出工艺类别,如ISO / DIS 17296标准所定义,在该类别中,热塑性材料是通过加热的喷嘴吸出并逐层沉积以形成三层的,尺寸对象。FFF是一种特别有吸引力的3D打印过程,因为它使用的设备复杂度低且价格相对便宜。尽管FFF成立仅30年,但直到最近才在学术界非常流行,尤其是在过去的十年中。其中一项重大事件是FFF印刷工艺专利在2009年到期,这导致打印机价格大幅下跌,并使广大公众可以使用它们。打印机的商业化也促进了FFF灯丝的开发和商业化。

以前已经通过将溶解的塑料与陶瓷颗粒搅拌来制造高介电常数长丝。这是一种耗时且昂贵的方法,并且如今在商业上被组分的熔融混合所代替。FFF长丝通常分两步制造。首先,使用双螺杆挤出机将聚合物,陶瓷填料和各种添加剂混合制成塑料颗粒。其次,将这些颗粒送入制造3D细丝的机器中。该机器通常包含单螺杆挤出机,精密喷嘴,冷却线,牵引机和络筒机。此外,该生产线还可以包含光学扫描仪,以监控进料斗之前的细丝厚度或物料干燥剂,以实现良好的尺寸精度。

尽管3D打印通常可用于制造几乎任何东西,但高介电常数灯丝的兴起主要归因于微波区域中RF部件的小型化。使用高介电常数灯丝的最典型的应用之一是使用平坦菲涅耳区或渐变折射率透镜进行光束成形。理想的透镜形状因子,即,平坦的形状,可以使用高介电常数材料和改变所述填充百分比,以获得有效实现ε R,其与透镜[沿径向变化6 ]。的高介电常数材料的好处也被证明在天线[ 7,8 ],反映阵列[ 9 ]和介质杆波导[10 ]。

迄今为止,关于适用于FFF型3D打印的高介电常数聚合物复合材料的工作报道非常有限。城堡等。报道了由BaTiO 3 / ABS聚合物复合材料组成的一系列复合材料的制造,该复合材料可与商用台式FFF型3D打印机一起使用,以生产包含用户定义的相对介电常数区域的零件。作者报道高达70%(重量),相对介电常数的范围内的陶瓷固体加载量的聚合物复合材料共混物ε - [R = 2.6-8.7和损耗角正切在0.005-0.027 [范围11 ]。后来,吴等人。展示了由BaTiO 3组成的优化混合物/ ABS与填充材料高达32%(体积)和最大相对介电常数值的体积比ε - [R = 11,在GHz频率范围内[ 12 ]。据我们所知,上述研究涵盖了为熔融长丝制造型3D打印生产高相对介电常数聚合物复合材料的所有研究活动。

但是,似乎这些研究都没有传播有关其可印刷性的信息,也没有研究加工条件可能如何影响散装印刷材料的性能。由于FFF传统上一直用于原型制作目的,并且由于其低水平和低成本的特性,在技术开发过程中很少关注研究和优化制造组件的全密度。尽管如此,这是可以预料的,因为FFF制造的组件并非旨在成为功能齐全的原型,并且与工艺相关的缺陷(例如,孔隙/气隙)也不重要。但是对于介电材料却不是这种情况,因为这样的缺陷可能对所制造的RF组件的性能有害。

在这项工作中,我们提出了一项制造研究,该研究将高介电常数的聚合物复合长丝用于FFF型增材制造。根据所使用的与过程相关的参数,例如打印速度,舱口间距,层高和材料填充,评估3D打印样品的最终介电性能。

2。材料和方法

本研究中使用的实验材料由Premix Oy(TP20907,Rajamki,芬兰)生产,直径为1.75±0.1 mm。它是由丙烯腈-丁二烯-苯乙烯(ABS)基体组成的专有复合材料,其中包含高相对介电常数的陶瓷填充物。

所有制造实验均在配备了长丝挤出模块(MK1-250,Hyrel3D,Norcross,GA,美国),装有黄铜的多工艺增材制造套件(Hydra 16A,Hyrel3D,Norcross,GA)上进行。直径为0.5毫米的喷嘴。为了确保第一层更好的附着力,将所有测试样品印刷在75μm厚的Kapton粘性薄膜上,该薄膜放置在加热至110°C的建筑表面上。

对复合热塑性长丝进行差示扫描量热法(DSC)(2920 Modulated DSC,TA Instruments Inc.,New Castle,DE,USA),以鉴定材料的热物理性质,例如玻璃化转变,分解温度和任何其他加热过程中热物理物质的相互作用。这些特性有助于确定加工条件,例如建筑表面的温度和挤压。DSC在氩气环境下以200 mL / min -1的吹扫速率在从室温到350°C 的加热速率为10°C·min -1的条件下运行。将所有样品放入高纯度铝锅中,并用空锅作为基准来校准基线。

使用光学显微镜(LOM)(Eclipse MA200,尼康仪器欧洲,荷兰)研究了3D打印结构的形态特征,例如内部孔隙率,其中使用扫描电子描述了陶瓷填充材料在热塑性主体中的分散情况显微镜(SEM)(TM3030 SEM,德国日立高科技欧洲有限公司)。使用溅射镀膜机(Quorum Q150T,Quorum,Edwards,Hastings,UK)以重量比为80:20的金/钯合金将SEM样品在25 mA下涂覆90 s。

通过将打印后的22.86×10.16×2.5 mm尺寸的样品放入X波段波导腔(8.2–12.4 GHz)中,测量目标样品的透射和反射,来确定加成样品的介电性能。使用同轴电缆的矢量网络分析仪(VNA)(MS465B22,日本安立)。相对介电常数(ε - [R )和损耗角正切(tanδ的)使用的尼科尔森-罗斯堰方法[计算13 ]。所有报告的测量结果均以5个不同的3D打印样本的平均值报告,并带有标准误差。

3。结果与讨论

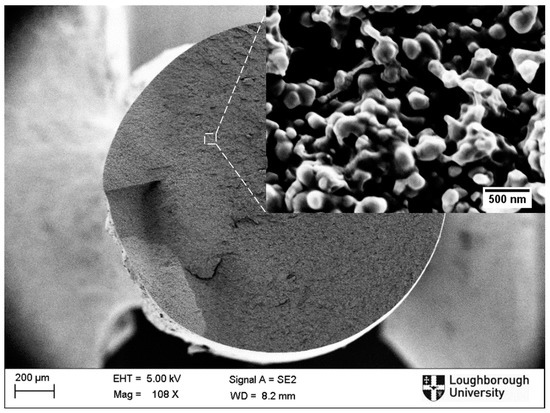

取决于填充材料的百分比,复合材料通常表现出与主体材料的特性非常不同的特性,例如玻璃化转变或分解。根据制造商的说法,这些研究中的实验材料以适合FFF的长丝形式出现,是基于ABS主体的专有混合物,并包含纳米颗粒形式的高介电常数陶瓷填充物,如图1所示。

图1. ABS基质内的陶瓷填充纳米颗粒的扫描电子显微照片。

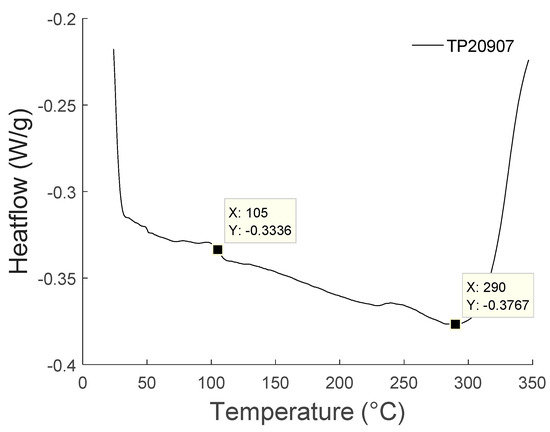

首先使用差示扫描量热法(DSC)对材料进行热分析,以识别其热行为并提取对于成功制造三维测试样品至关重要的信息。量热数据显示,在105°C时发生玻璃化转变(T g)反应,在290°C时出现吸热峰,表明完全熔融(T m),如图2所示。

图2. Premix PREPERM™TP20907的DSC曲线。

对于热塑性塑料,玻璃化转变温度(T g)是材料经历粘性松弛并表现为玻璃态时的温度范围;它在玻璃化转变温度以下[ 14 ] 时既坚固又刚性,但又柔软而柔韧。在热塑性塑料的3D打印中,通常使用略高于材料的T g的温度来加热构建的平台。这样可以使材料更好地粘附在表面上,因为这会降低印刷表面和被印刷材料之间的表面张力,并产生更大的接触面积,最终将导致床层和挤出物之间的更好粘附[ 15]。另外,构建平台的温度将不允许挤出物冷却至其玻璃化转变温度以下,从而使其能够机械互锁到构建表面的表面特性(如孔隙度和粗糙度),从而确保适当的附着力。选择110°C的值(略高于该材料的T g = 105°C的温度)作为设备构建表面的温度设置,该值类似于通常用于3D打印的大多数ABS热塑性共混物。

大多数无定形热塑性材料(例如ABS)的熔点没有明确规定;它们在玻璃化转变温度之前以熔融状态存在,但它们的粘度过高,无法进行任何流动或挤出,如FFF型3D打印的情况。随着材料被加热,粘度显着降低,直至粘度足够低以利于流动。

DSC数据显示在高达290°C的温度(对应于吸热峰的最大值)下连续分解。这表明挤出温度不应超过290°C,以避免不必要的工艺影响,例如热塑性聚合物的不受控制的熔融和降解。在低于290°C的温度下进行的一系列试验确定,最适合的温度为260°C,从而可以平稳,连续地进行复合材料的整体无缺陷挤出。应当指出,所使用的挤出温度异常高,因为基于ABS的材料通常使用230-240°C之间的工艺温度进行3D打印。这表明,填充陶瓷材料的数量对材料的热性能及其可加工性具有重大影响。固体负荷越高,复合材料的粘度越高,因此需要更高的挤出温度以允许熔体流动。

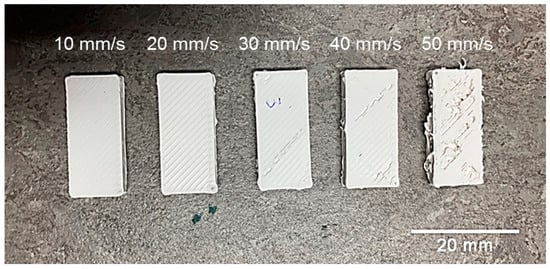

要研究的第一个工艺参数是印刷速度,尝试的挤出速度范围为10-50 mm / s。10–20 mm / s的速度范围表现良好,可以成功地三维制造测试样品,而没有任何可见的缺陷。但是,当打印速度超过20 mm / s时,无法成功构建。如图3所示,以30–50 mm / s的速度打印的测试样品在挤出过程中似乎存在一些缺陷,这主要是由于层之间的层间键合不良所致。。另外,第一层与构建表面的粘附似乎是有问题的,并且仅在使用低至10 mm / s的打印速度时才成功。因此,选择打印速度的组合,最底层的速度为10 mm / s,其余结构的速度为20 mm / s,这是本研究中成功且可重复制造测试样品的最合适设置。

图3. 使用10–50 mm / s的打印速度进行3D打印的测试样品。

使用上述打印速度和0.3 mm的层厚,制造了一组5个适合微波X波段(8.2-12.4 GHz)波导腔的矩形测试样品,并研究了感兴趣的介电特性,例如相对介电常数(ε - [R )和损耗角正切(tanδ的)用在实验部分中所述的方法来计算。应当指出的是,没有观察到印刷样品的尺寸误差。3D打印的样品与波导腔的样品架壁之间没有明显的空隙。

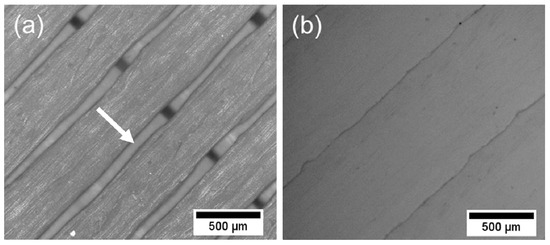

的添加制造的测试样品,使用上面的设置,产生的相对介电常数ε - [R = 7.38±0.11和tanδ的 = 0.018±0.005。测得的相对介电常数显着低于具有10的相对介电常数和0.003的损耗的注射成型样品(由制造商在2.4 GHz下使用分叉式介电谐振器测量)。然后使用光学显微镜对3D打印的样品进行显微镜分析,如图4所示,以研究在打印过程中会引起介电常数降低的任何可能的缺陷。

图4. 光学显微照片,显示了使用(a)0.5毫米挤出宽度与(b)0.45毫米挤出宽度的3D打印样品的密度。

所获得的光学显微照片显示在形成单层的各个印刷线之间存在气隙。如图4中的箭头所示一种。这清楚地解释了相对于松散材料特性的相对介电常数的测量结果较差,因为预期会有任何空隙或气隙会降低材料的相对介电常数。出现这种气隙的原因可能是:a)由于在挤出物的冷却阶段材料明显收缩,或b)由于材料流动不理想,通常由软件控制负责在切片和g代码生成期间生成挤压参数。在第一种情况下,这可能是由于陶瓷材料的高固含量引起的,从而影响了复合材料的热物理性能。对于后一种情况,挤出输出中的此类差异可能是特定于软件的。

为了补偿上述缺点,控制形成单层的各个印刷线之间的距离的挤出宽度从0.5mm减小到0.45mm。如图4所示,使用先前获得的光学显微照片测得,挤出宽度的这种0.05毫米的减小与气隙的尺寸相匹配。物料流多人游戏的默认值1保持不变,因为它将极大地改变给定层厚度下挤出的物料量,并可能导致过度挤出,并导致最终三维打印的溶胀/渗出几何。

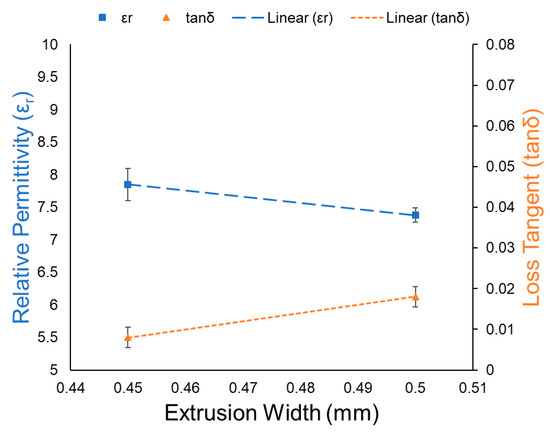

使用调整后的0.45 mm挤压宽度值制造了一组新样品,随后在X波段波导腔中进行了测量。其特性显示出稍高的相对介电常数,并且也是低的损耗角正切,具有的值ε - [R = 7.85±0.25,和tanδ的 = 0.008±0.011,如图图5。由于减少了单层连续性中存在的任何气隙,对此进行了清楚的解释。通过获取光学显微照片来确认后者,如图 4b 所示。如通过误差线所示,3D打印样品的介电性能的细微变化很可能是由于挤压过程中的不一致所致。

图5. 挤压宽度(mm)相对于相对介电常数(的效果ε - [R )和损耗角正切(tanδ的)。

3D打印部件的相对介电常数降低通常与过程相关的缺陷相关,例如单层之间甚至层间的不希望有的气隙。通过将填充系数设置为100%,即使将完全致密的零件设置为3D打印,FFF增材制造中的孔隙率也预计约为15%。如前所述,这通常归因于热塑性材料在冷却期间的不受控制的收缩,甚至归因于与材料挤出相关的不一致性。后者在复合材料中更为明显,因为要使填充材料(高介电常数陶瓷纳米粒子)在热塑性基质(ABS)中实现完全均匀的分散是相当困难的,

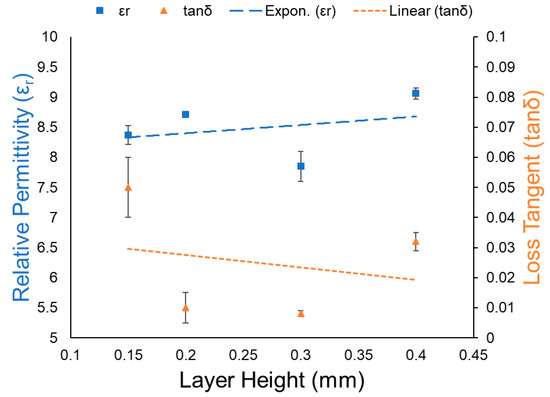

接下来要研究的是层高如何影响内置测试样品的介电性能。遵循一系列规则,即为了获得更好的挤出性能,该层的厚度不应超过喷嘴直径的20%–80%,这一系列的矩形测试样品使用的层厚度为0.15至0.4 mm。在X波段波导中对图6中所示的构建样本的结果进行了表征。

图6. 层高度与相对介电常数(ε - [R )和损耗角正切(tanδ的)。

如图6所示,相对介电常数和损耗角正切值均与变化的层厚变化相关。为0.15mm的层高度设置,介电性能的ε - [R = 8.37±0.16和tanδ的 =测定0.05±0.001。然而,随着0.4mm的更厚的层高度内置样品显示较高的相对介电常数和较低损耗:与电介质属性值高达ε - [R = 9.06±0.09和tanδ的 = 0.032±0.003。这些结果密切相媲美的散装材料的测量的性质,如通过注射成型,那名制造ε - [R = 10,tanδ的= 0.003。相对介电常数的增加是由于多种原因造成的,例如,样品体积内总孔隙率的降低,以及每给定层高的挤出材料量的增加。

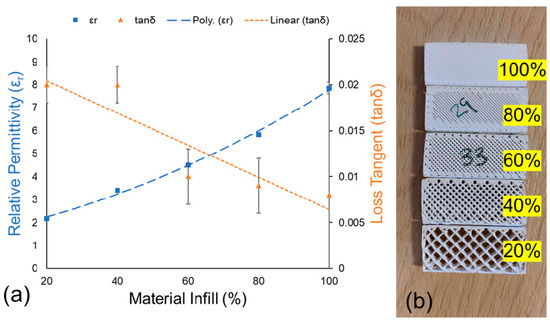

Zhang等人先前曾报道过。通过控制打印过程中填充材料的数量,可以有效地控制相对介电常数。这可以允许制造复杂的基板,该基板具有针对高级RF组件设计而局部定制的变化的相对介电常数[ 16 ]。因此,如图7所示,通过使用TP20907复合ABS,进行了研究以不同的填充系数控制印刷几何形状的相对介电常数的自由度。

图7 (一)材料腾空(%)相对于相对介电常数(ε - [R )和损耗角正切(tanδ的),(b)配有可变材料填充内置测试样品的实例。

使用填充设置构建了一组对应于20%–100%范围的测试样本。像以前的过程参数一样,填充率是通过3D打印机的本机软件控制的。为了澄清起见,将20%的材料填充设置转换为给定体积的最终几何形状,即所沉积的材料占其总体积的20%,如图7所示。其余80%由气隙组成。应该注意的是,当选择低于20%的材料填充设置时,与相同的部分填充ABS几何形状相比,层间附着力非常差,并且导致层间附着力较差。这不允许制造任何填充小于20%的试样。

结果绘制在图7中,表现出对所测量的相对介电常数(在填充因子的明确的相关性ε - [R )。还应注意的是,减少材料填充对材料的损失有积极影响。的20%的最小填充设置导致的相对介电常数ε - [R = 2.164±0.04和损耗角正切tanδ的 = 0.02±0.002。更先进的RF元件,例如平面渐变折射率电介质透镜[ 16,17,需要一系列具有精确规格的电介质材料,而这些材料在市场上尚无法获得。上面提出的方法适合于快速和成本有效的方式来生产具有定制的相对介电常数值的介电材料。

4。结论

FFF是一种普遍且被广泛采用的3D打印技术,也可以潜在地用于快速制造电信和微波/ RF设备的功能原型。更高的相对介电常数(:这可以通过使用具有优良的介电性能,如复合热塑性材料来实现ε - [R )和低的损耗(tanδ的),即几乎不会通过常规热塑性实现。但是,由于所使用的打印参数受制于与工艺有关的缺陷,因此这些3D打印部件的电磁性能通常无法与散装材料的电磁性能相比。以下要点总结了本文的主要发现:

发现打印速度直接影响3D打印测试样品的层间粘合。对复合热塑性塑料使用较低的印刷速度非常重要,因为陶瓷固体填充物会影响材料的可挤出性。底层的10 mm / s和其余结构的20 mm / s的组合给出了没有宏观缺陷的成功样品。

在挤出过程中,复合材料的体积收缩率约为10%。这导致在单层内形成气孔,从而导致打印样品的相对介电常数总体降低。这可以通过减小图案填充间距参数并在形成单层的挤出物之间引入10%的重叠来解决。

发现层高度对3D打印测试样品的介电性能具有显着影响。相比较薄的那些更厚时印刷层表现较好,在相对介电常数和损耗,方面,具有的值ε - [R = 9.06±0.09,和tanδ的 = 0.032±0.003,对应于0.4mm的层的高度。

最后,结果表明,通过更改材料填充因子(%),可以有效地控制和调整3D打印结构的属性。介电性能低ε - [R = 2 164±0.04,tanδ的 = 0.02±0.002,记录,对应于20%的材料填充因子。这可以使得能够制造更高级的RF设备,该设备依赖于渐变介电特性。